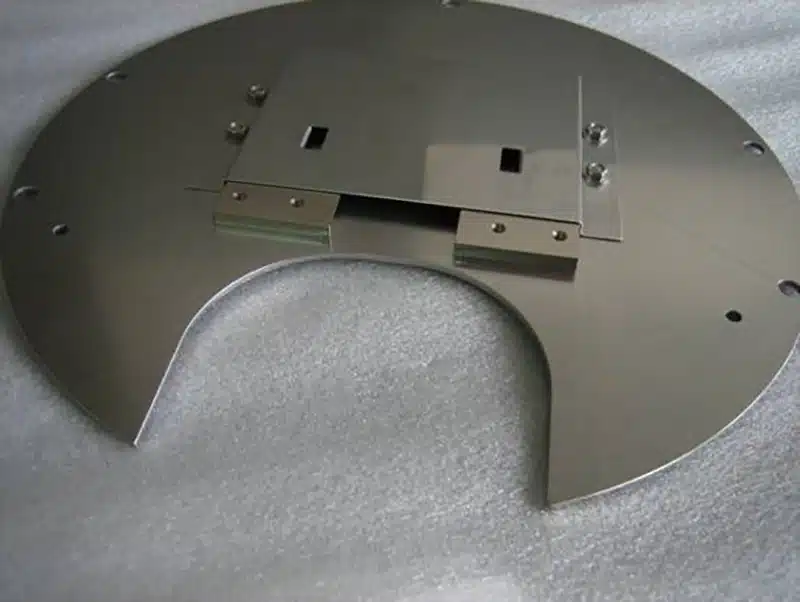

お客様からの要求

永久磁石を用いたバルブのアイデアがあるので相談したい。

東和製作所の対応

イマテック株式会社より、バルブのアイデアの実現性について相談したいとの連絡を受けた。すぐにご来社されアイデアについてのディスカッションを行った。だいぶ新規性も高く開発に時間がかかる話であるが、実現の方向性に関するアイデアがいくつか出て来たため、早速簡易的なシミュレーションを行い、可能性の判断を行った。

実現へ道のりから考え、共同開発とするのが良いという両者の合意は速く、速やかに共同開発契約が締結され、原理試作が進められた。流体に係る部分と磁石に係る部分との業務分担が行いやすい事からも、共同開発体制がうまく機能し、新しいバルブの開発に成功した。